1我國鋼產量情況

2021年中國粗鋼產量為10.33億噸,同比下降3.0%,占全球粗鋼產量的52.95%(全球粗鋼產量為19.505億噸,同比增長3.7%)。2021年重點統計鋼鐵企業(90家)粗鋼產量為8.34億噸,同比增長0.14%,占全國粗鋼產量的80.74%。

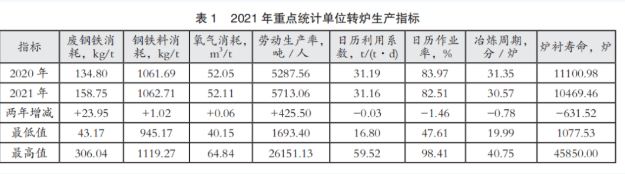

2重點統計企業轉爐生產指標

因轉爐爐容、技術裝備水平、冶煉鋼種、生產條件、操作技術水平的不同,各鋼鐵企業轉爐技術經濟指標的差異較大。企業之間進行轉爐指標對標挖潛時,還需分析一些具體生產條件,才能得出科學結果。表1為2021年重點統計單位轉爐生產指標。

從表1可以看出,2021年重點統計單位轉爐的日歷利用系數、日歷作業率、冶煉周期和爐襯壽命同比下降,鋼鐵料消耗量、廢鋼鐵消耗量、氧氣消耗量、勞動生產率同比升高,說明轉爐煉鋼技術在變化。

2.1轉爐鋼鐵料消耗分析

理論上,轉爐用熱鐵水冶煉,要吹掉鐵水中4%左右的碳,還要脫除鐵水中的硅、錳、硫、磷等元素,爐渣帶走1.5%-2.0%的金屬,轉爐塵泥中也有一定量的金屬,所以轉爐鋼鐵料消耗一般不應低于1060kg/t。據統計,重點統計單位中有32個單位鋼鐵料消耗低于1060kg/t,鋼鐵料消耗最低值僅為945.17kg/t。

降低轉爐鋼鐵料消耗是技術發展方向,有利于降低成本,提高勞動生產率等。

2.2廢鋼鐵消耗分析

轉爐冶煉消耗15%-20%的廢鋼鐵,有利于提高鋼產量、節能減排,可降低氧氣消耗量、減少冶煉時間,是技術發展方向,但要求鐵水溫度要高(指物理熱和化學熱)。

2021年,社會廢鋼量增加,且價格偏低,有利于轉爐適當多用廢鋼。2021年重點統計單位擁有11280.22萬噸廢鋼資源,同比增加22.22%;轉爐使用廢鋼鐵8899.87萬噸,比上年增加1898.02萬噸,同比增長27.11%,冶煉周期縮短了0.78分/爐。

2.3氧氣消耗分析

一般轉爐冶煉消耗氧氣50-55m3/t,消耗量與冶煉鋼種有關,正常波動范圍小于0.2m3/t。廢鋼用量多、熱鐵水用量多、冶煉高級鋼種、操作水平等因素,均會對轉爐氧氣消耗有影響。

據統計,2021年重點統計單位中有23個單位氧氣消耗量低于50m3/t,有21個單位氧氣消耗量高于55m3/t,轉爐氧氣消耗量最高達64.84m3/t,最低為40.15m3/t。

2.4冶煉周期分析

轉爐冶煉開始時,先進行鐵水脫碳、脫硅、脫錳、脫硫等操作,此時可以進行煤氣回收,所用時間約占冶煉時間的一半。因所用鐵水的碳、硅、錳、硫含量不同,各企業轉爐吹煉的時間是有差異的。冶煉時,對鋼水進行質量調整和溫度控制等操作,以及冶煉鋼種的差異,也會導致各企業轉爐的冶煉周期不同。

2021年重點統計單位轉爐冶煉周期為30.57分/爐,比上年下降0.78分/爐。各企業因生產條件不同(鋼種、使用廢鋼鐵量、鐵水成分、供氧強度、操作技術等),冶煉周期差異較大。2021年重點統計單位中有17個企業轉爐冶煉周期同比升高。

2.5轉爐工序能耗分析

轉爐工序能耗包括轉爐鐵水預處理、轉爐冶煉、轉爐精煉和轉爐連鑄四個工位的能耗,2021年重點統計單位轉爐生產的各工位能耗值分別為0.31kgce/t(+0.02kgce/t),-20.88kgce/t(-0.15kgce/t),7.06kgce/t(+0.22kgce/t)和6.23kgce/t(+0.04kgce/t)。括號內為2021年與2020年數據比較的變化值。因各煉鋼廠生產的鋼種差異較大,轉爐二次精煉的深度不同,造成各鋼廠精煉能耗和轉爐鐵水預處理能耗數據差異較大。

2021年重點統計單位轉爐工序能耗為-15.32kgce/t,同比下降0.58kgce/t。重點統計單位轉爐工序能耗同比下降的企業有36個,有41個企業轉爐工序能耗同比升高。

轉爐煤氣消耗占其能源總量的42%,電力和氧氣各占能源消耗總量的20%左右。轉爐回收的能源中,蒸汽占27%,煤氣占83%,提高煤氣回收量可實現轉爐工序能耗為負值。一般煤氣回收量大于100m3/t,蒸汽回收量大于80kg/t的企業,可以實現“負能”煉鋼。

2021年重點統計單位轉爐煤氣回收量為118.48m3/t,比上年提高2.31m3/t。轉爐工序能耗下降的主要原因是煉鋼生產使用廢鋼比例增加。轉爐煉鋼過程中的煤氣和蒸汽被回收利用,可回收約24kgce/t的能量。

2.6轉爐日歷利用系數分析

2021年重點統計單位轉爐利用系數為31.16t/(t·d),比上年下降0.03t/(t·d),有43個單位轉爐利用系數同比下降,有45個單位轉爐利用系數同比升高。

2.7轉爐爐襯壽命分析

2021年重點統計單位轉爐壽命為10469.46爐,比上年下降631.52爐,有30個企業轉爐爐襯壽命同比下降,有26個企業轉爐爐襯壽命同比增加。

2.8轉爐勞動生產率分析

2021年重點統計單位轉爐勞動生產率為5713.06噸/人,比上年提高425.50噸/人,有49個企業的轉爐勞動生產率同比提高,有26個企業的轉爐勞動生產率同比下降。

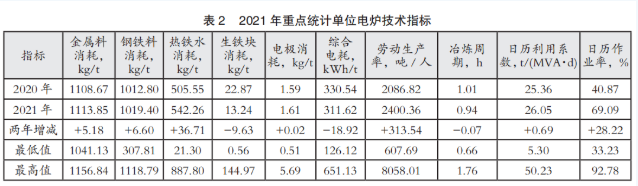

3電爐技術經濟指標分析

2021年重點統計單位電爐鋼產量為4562.41萬噸,電爐鋼比為5.47%。2021年重點統計單位電爐金屬料消耗同比增長5.18kg/t,鋼鐵料使用量同比增長6.60kg/t,冶煉綜合電力消耗同比下降18.92kWh,冶煉周期同比下降0.07h。

2021年重點統計單位使用廢鋼11065.88萬噸,同比增長24.01%;電爐消耗熱鐵水542.26kg/t,同比增加36.71kg/t。2021年重點統計單位電爐技術經濟指標示于表2。

3.1電爐工序能耗分析

電爐工序能耗包括電爐冶煉能耗、電爐電耗、電爐精煉能耗、電爐精煉電耗和連鑄能耗,其2021年數據分別為42.22kgce/t(+5.79kgce/t),213.12kWh/t(-25.62kWh/t),18.65kgce/t(-2.73kgce/t),80.60kWh/t(-0.47kWh/t)和10.15kgce/t(+0.57kgce/t)。括號內為2021年與2020年數據比較變化的數值。

2021年重點統計單位電爐工序能耗為53.55kgce/t,同比升高0.49kgce/t。

電耗占電爐工序總能耗的60%左右,節電是電爐工序節能工作的主要內容。電爐企業采取了一系列的節電措施,如提高熱鐵水比例、廢鋼預熱、吹氧、噴碳、余熱回收等,對我國電爐工序節能降耗起到積極的作用。

3.2電爐使用熱鐵水分析

因多種原因,我國大多數電爐企業建設了小高爐,使用熱鐵水煉鋼,造成我國電爐工序能耗很低,不能與國際電爐全用廢鋼冶煉指標進行對比。各企業電爐工序使用熱鐵水的比例差距較大,熱鐵水用量±1%,影響電耗1.2kWh/t、能耗0.484kgce/t。從技術發展方向進行分析,電爐使用60%以上的熱鐵水進行冶煉生產是不科學的,由短流程變成長流程,冶煉系統的能耗和污染物產生量都會升高,與轉爐相比 成本也會升高。使用熱鐵水比例過高的企業,應當停下電爐,轉變為轉爐生產。2021年重點統計企業中有12個企業電爐使用熱鐵水量同比增加,有13個企業電爐使用熱鐵水量同比下降。

3.3電爐冶煉周期分析

2021年重點統計單位電爐冶煉周期為0.94h,同比下降0.07h,有25個企業電爐冶煉周期同比下降。

3.4電爐綜合電耗分析

2021年重點統計單位電爐綜合電耗為311.62kWh/t,同比下降18.92kWh/t,有15個企業綜合電耗同比下降,有13個企業綜合電耗同比升高。

3.5電爐生產日歷作業率分析

2021年重點統計單位電爐生產日歷作業率為69.09%,同比升高28.22個百分點,其中,有15個企業日歷作業率同比下降,有11個企業日歷作業率同比升高。

3.6電爐使用廢鋼情況

2021年重點統計單位電爐消耗廢鋼2019.75萬噸,同比升高10.16%。

免責聲明:tiegu發布的原創及轉載內容,僅供客戶參考,不作為決策建議。原創內容版權與歸tiegu所有,轉載需取得tiegu書面授權,且tiegu保留對任何侵權行為和有悖原創內容原意的引用行為進行追究的權利。轉載內容來源于網絡,目的在于傳遞更多信息,方便學習交流,并不代表tiegu贊同其觀點及對其真實性、完整性負責。如無意中侵犯了您的版權,敬請告之,核實后,將根據著作權人的要求,立即更正或者刪除有關內容。申請授權及投訴,請聯系tiegu(400-8533-369)處理。